行业新闻

发布时间:2025-12-31

发布者:超级管理员

粘土耐火砖的制作工艺包含原料准备、成型、干燥和烧成四大核心环节,具体流程及关键控制点如下:

一、原料准备

原料选择

主要成分:以耐火粘土(含高岭石)为主,搭配硬质粘土熟料(煅烧后的粘土颗粒)和软质粘土(结合剂)。

杂质控制:需严格限制Fe₂O₃、TiO₂等杂质含量(总杂质≤6%),避免烧成时产生黑斑、鼓泡等缺陷,影响耐火性能。

粒度配比:熟料颗粒按1-3mm、0.1-1mm等多级配比,结合粘土粉碎至≤0.5mm,确保坯体致密度与强度。

配料与混合

配方设计:根据产品性能要求调整熟料与结合粘土比例(如多熟料制品熟料占比≥80%)。

混合工艺:采用强制式混合机,先加粗颗粒熟料,再添生料泥浆,后加细粉与结合粘土,确保均匀性。

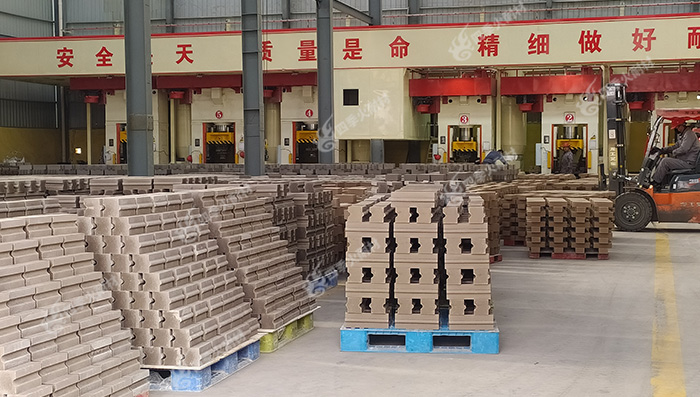

二、成型工艺

成型方法

半干法机压成型:主流工艺,坯料含水率2-7%,使用摩擦压砖机或液压压砖机,通过高压(如300t摩擦压砖机加压≥10次)使坯体密度≥2.0g/cm³,减少烧成收缩。

可塑成型:适用于异型砖,含水率16-25%,通过螺旋挤泥机或叶片搅拌机成型,但需控制干燥开裂风险。

注浆成型:用于薄壁制品(如热电偶套管),泥浆含水率35-45%,通过石膏模吸水成型。

成型控制

放尺率:根据泥料性质与成型方法预留收缩余量(通常1-3%),确保烧成后尺寸精度。

设备选择:大型制品选用高吨位液压压砖机,异型制品采用振动成型机或等静压机。

三、干燥工艺

干燥目的

排除坯体中残余水分(目标含水率≤2%),防止烧成时水分急剧蒸发导致开裂。

干燥方法

隧道干燥器:进口温度160-200℃,出口温度70-80℃,干燥周期12-24小时。

自然干燥:特大型或高水分制品(如含水率>10%)先空气干燥1周,再入窑干燥。

特殊干燥:采用电干燥或红外干燥,均匀缓慢排湿,避免局部应力集中。

四、烧成工艺

烧成制度

温度控制:

预热段(150-900℃):缓慢升温(≤50℃/h),排除残余水分与结构水,避免坯体开裂。

烧成段(900℃至高温):结合粘土开始形成液相,填充孔隙并粘结石英颗粒,烧成温度1250-1380℃(Al₂O₃含量越高,温度越高)。

保温段:高温下保温2-10小时,确保坯体内外反应均匀,减少残余收缩。

气氛控制:全程氧化气氛,防止FeO生成导致低熔点液相,降低耐火度。

冷却制度

高温段(>800℃):快速冷却,减少高温下塑性变形。

中温段(800-100℃):缓慢冷却(≤30℃/h),避免高温硅酸盐熔体冷凝产生应力裂纹。

低温段(<100℃):自然冷却至室温。

五、关键质量控制点

原料纯度:杂质总量≤6%,Fe₂O₃+TiO₂≤2%,CaO+MgO≤0.6%。

粒度分布:粗颗粒(1-3mm)占比40-50%,细颗粒(<0.1mm)占比10-20%,确保坯体致密性与热震稳定性。

烧成温度:根据Al₂O₃含量调整(如Al₂O₃=40%时,烧成温度1350-1380℃)。

冷却速率:800℃以下冷却速率≤30℃/h,防止玻璃相冷凝开裂。

六、工艺优化方向

多熟料工艺:增加熟料比例(≥80%),减少烧成收缩,提高抗渣性。

细磨混合:熟料与结合粘土混合后细磨至≤0.088mm,促进莫来石生成,提升高温强度。

低温快烧:通过优化粒度配比与添加剂(如矿化剂),缩短烧成周期,降低能耗。

郑州四季火耐火材料有限公司 豫ICP备14013792号-12